Com o objetivo de desenvolver carros elétricos cada vez mais seguros e sustentáveis, a ciência encontrou uma solução que parece brincadeira... mas não é. Uma equipe de engenheiros austríacos desenvolveu uma carcaça para baterias que combina madeira e aço, e o resultado é tão revolucionário quanto inesperado.

Esta carcaça não só reduz a pegada de carbono, como também oferece melhor proteção contra impactos e incêndios do que as estruturas atuais de alumínio. E para provar, foi testada com a do Tesla Model S, um dos carros elétricos mais vendidos.

Pode parecer estranho, mas a madeira, que normalmente associamos a algo que queima facilmente, mostrou-se mais segura que o alumínio em certas situações extremas. Concretamente, nos testes de impacto de Graz, as carcaças de bateria feitas com madeira no interior e aço no exterior absorveram até 98% mais energia que as de alumínio.

Isso se deve à estrutura da madeira, formada por pequenas células que se comprimem com o impacto, ajudando assim a dissipar melhor a força do choque. E se falarmos de incêndios, esta carcaça também surpreende: Num teste que simulava o fogo de uma bateria queimando a mais de 1.300 ºC, a estrutura Bio!Lib, reforçada com uma camada de cortiça natural, conseguiu manter uma temperatura 100 ºC mais baixa no lado oposto ao fogo do que uma carcaça de alumínio como as usadas pela Tesla.

Essencialmente, isso acontece porque a cortiça, ao queimar, carboniza-se e cria uma camada isolante que impede a passagem do calor para o interior do carro. Os resultados surpreenderam até os próprios pesquisadores da Universidade Técnica de Graz, cujo projeto, batizado de Bio!Lib, tem demonstrado há tempo que o design e os materiais naturais têm muito a contribuir para a mobilidade elétrica.

Avanços como este não são menores, especialmente se olharmos para trás e considerarmos os casos de incêndios em carros elétricos como o Chevrolet Bolt, que chegaram a obrigar as marcas a revisar milhares de unidades e até parar a produção.

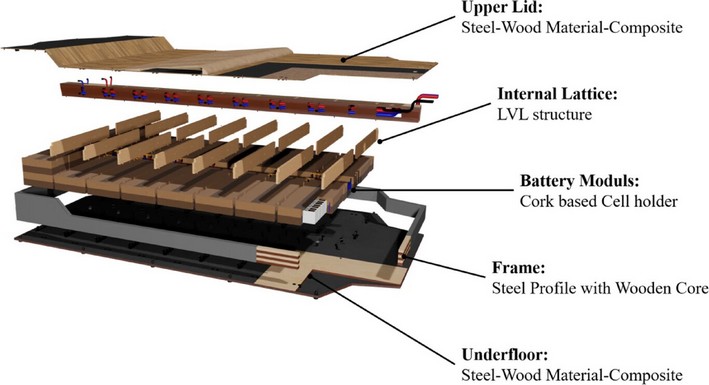

As carcaças de bateria são componentes críticos em qualquer carro elétrico: além de proteger os módulos contra impactos ou colisões, também precisam resistir a temperaturas extremas e evitar que um incêndio se propague em caso de falha térmica. Até agora, o alumínio era o material preferido, pela sua leveza e resistência... Mas a sua produção requer muita energia e recursos, e deixa uma pegada ecológica significativa.

É aqui que a solução híbrida de aço e madeira ganha pontos. A equipe da TU Graz calculou o impacto ambiental do Bio!Lib em colaboração com o Wegener Center for Climate and Global Change, e os resultados são contundentes: a carcaça híbrida é mais eficiente em quase todas as categorias, desde o consumo de água até as emissões associadas. Só no uso do solo é que o alumínio leva vantagem, algo previsível se considerarmos que a madeira precisa de espaço para crescer.

Que tipo de madeira foi usada e por quê. Os pesquisadores utilizaram madeiras sustentáveis como choupo, bétula ou paulownia: crescem rápido, são leves e têm excelentes propriedades. Além disso, estão explorando se é viável usar madeiras de baixo valor ou reutilizadas, o que permitiria aproveitar recursos subutilizados e reduzir ainda mais o impacto ambiental do sistema.

O design também faz parte do segredo: uma fina lâmina de aço envolve a madeira como uma pele, soldada diretamente sobre o núcleo. Esta combinação permite criar uma estrutura rígida e leve que se comporta surpreendentemente bem diante de deformações.

Esta nova abordagem, baseada em materiais renováveis e técnicas híbridas, alinha-se com a crescente pressão para descarbonizar toda a cadeia de produção do carro elétrico. E embora pareça uma loucura, no passado já vimos outras inovações que pareciam "loucura" e hoje são padrão: desde as fibras naturais de cânhamo usadas pela Mercedes até os painéis interiores da BMW fabricados com materiais reciclados.

Próximos passos: reciclabilidade e produção em série

A equipe de pesquisa de Graz já trabalha com parceiros industriais para avaliar a produção em série do Bio!Lib, e está analisando como melhorar a reciclabilidade da cortiça e do próprio composto híbrido. A chave estará em conseguir processos escaláveis e econômicos que permitam aos fabricantes adotar estas soluções sem comprometer custos ou desempenho.

Enquanto isso, outras marcas estão explorando caminhos semelhantes. A Volvo, por exemplo, já usa aço livre de fósseis nas suas baterias, e cada vez mais marcas apostam em estratégias de economia circular e materiais biofabricados para reforçar a sustentabilidade sem abrir mão da segurança.

Fonte:Motor Pasión

Comentários (0)

Ainda não há comentários. Seja o primeiro a comentar!

Deixe um comentário